AIMEN.

CESGA.

Comisión Europea Horizonte 2020.

Tipo de problema / sector: Estructural.

Aplicación: Cloud-Simulación.

Empresa:

TEXAS CONTROLS es una pyme española que ofrece soluciones para el ajuste y sellado de bridas a grandes instalaciones industriales en los sectores industrial, de la generación de energía y de petróleo y gas. La división mecánica de TEXAS CONTROLS es la única empresa de ingeniería en España especializada en ajuste y sellado. Su larga experiencia en la obtención de uniones mecánicas críticas seguras, y sus continuados proyectos de investigación (simulaciones mecánicas, análisis FEM y evaluación empírica) permiten a TEXAS CONTROLS realizar tareas críticas, ofreciendo a sus clientes la mayor confianza en la implementación y operación de juntas de bridas seguras y sin fugas. Estas soluciones son especialmente importantes para clientes en la industria del petróleo y el gas, para los que es imperativo evitar fugas en tuberías y recipientes a presión o en reactores que puedan estar en condiciones de temperatura o presión extremas. Los costes de prevenir fugas son mucho más bajos que los de sus consecuencias. Por tanto, es crucial estudiar y predecir el comportamiento de juntas embridadas y entender cómo las interacciones elásticas entre sus elementos tienen lugar. Previamente TEXAS CONTROLS había utilizado ya simulaciones por computador. Sin embargo, la demanda computacional de la modelización de bridas es tal que necesitó de una solución basada en HPC, siendo la primera vez que utilizaron esta tecnología.

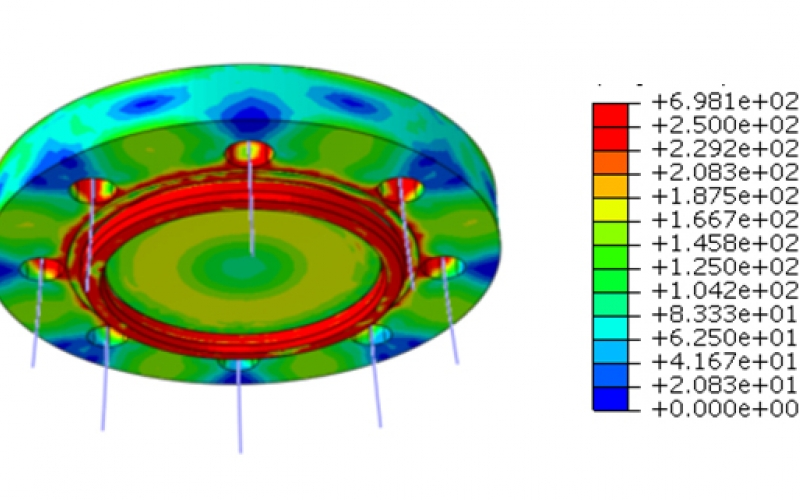

Este caso de estudio se aplica a las juntas embridadas que se utilizan para gases o líquidos calientes a alta presión. Para sellar una junta, se coloca la junta dentro de una ranura, que está colocada en ambas bridas. Durante el proceso de cerrado y ajuste de la junta, la brida y las juntas pueden sufrir daños de deformación y altos niveles de estrés. Si el proceso de cerrado no se desarrolla correctamente, el personal de planta puede sufrir accidentes serios o fatales, acompañados de daños en la vecindad y el ambiente.

El reto de este caso de estudio era simular y optimizar el ajuste de las juntas. Esto requirió el desarrollo de un modelo computacional para simular el proceso de ajuste y una aplicación front-end para controlar las simulaciones de mejora del diseño del proceso de ajuste. Dada la complejidad del problema, se necesitaron recursos HPC para modelar el proceso de ajuste con precisión.

Se desarrolló un modelo computacional que representaba todas las piezas funcionales de una brida, incluyendo la junta y los tornillos de ajuste. Este modelo se controla a través de una interfaz de usuario, que permite evaluar distintos escenarios de ajuste. El modelo fue implementado utilizando simulaciones tanto de código abierto como de código patentado. Varios tamaños de casos a estudio fueron evaluados.

El caso industrial tratado, que incluye una brida con 24 tornillos de gran diámetro, ejemplifica los problemas reales de TEXAS CONTROLS durante su actividad de negocio, en relación a sus proyectos industriales. Dichas juntas se utilizan típicamente, por ejemplo, en intercambiadores de calor de alta presión utilizados en varias unidades de procesamiento de refinería, como los “hydrocrackers” o unidades de hidrocraqueo (críticas en términos de seguridad y rendimiento).

En base a experiencias previas en el campo (cuando las simulaciones aún no se llevaban a cabo), un ajuste no optimizado de una junta de 24 pernos prisioneros llevaba 108 horas.persona, mientras que TEXAS CONTROLS puede reducir este tipo de proceso a 72 horas.persona utilizando simulación. Esto implica un ahorro de tiempo de 33% por junta. Aunque esto representa ahorros considerables en tiempo de trabajo, el resultado más importante es la reducción del tiempo de inactividad de instalaciones industriales. Empleando simulación avanzada una brida puede ser ajustada en 18 horas, en contraposición a las 27 horas necesarias sin simulación avanzada.

Durante el cierre de una unidad de hidrocraqueo, el mantenimiento y ajuste de dichos intercambiadores de calor se incluyen en la ruta crítica del cierre y en los proyectos de mantenimiento, por lo que cualquier retraso en estas operaciones tiene un impacto importante en la fecha de finalización de la puesta en servicio de la unidad. El coste de ‘parada’ de una unidad de hidrocraqueo de tamaño medio es de alrededor de 21.000 euros por hora (500.000 euros diarios). Esto implica un ahorro para el cliente final de alrededor 180.000 euros dado que la ruta crítica se acorta en la misma proporción que el proceso de ajuste de bridas es optimizado.

Un beneficio adicional de la simulación HPC es que permite a los técnicos evitar el daño a las juntas durante el ajuste, lo cual no es posible utilizando el método usual basado en experiencia. De nuevo, esto puede tener implicaciones en los costes muy significativas.

Estos beneficios anteriormente mencionados dan a TEXAS CONTROLS una ventaja competitiva significativa para su actividad comercial actual: la mayor diferenciación de sus competidores y su posición mejorada en el sector podría resultar en la mayor adquisición de contratos de puesta en servicio internacionales. Se espera que esto resulte en unas ganancias aumentadas de 2 millones de euros en los próximos 3 años y un aumento en personal del 15%.

Mirando más allá del reto de negocio anteriormente descrito, TEXAS CONTROLS tiene un rango de servicios (incluyendo diseño de equipos y sellos, definición de procedimientos unido al alquiler de herramientas de ajuste) donde el uso de nuevas herramientas HPC basadas en cloud tiene el potencial de acentuar la ventaja competitiva de TEXAS CONTROLS para la obtención de proyectos con EPC (Ingeniería, adquisición y construcción, por sus siglas en inglés) y empresas petroquímicas.

El trabajo de AIMEN y CESGA con los retos de TEXAS CONTROLS les ha generado know-how y experiencia, que utilizarán para potenciar sus catálogos de consultoría, servicios y formación. AIMEN ha demostrado su capacidad para resolver problemas industriales difíciles utilizando simulación numérica a gran escala en software de código abierto y ofrecerá nuevos servicios a numerosas industrias (incluyendo petroquímicas, nucleares, industrias pesadas y de construcción naval). Esto contribuirá al crecimiento en ganancias anuales esperado del 5% de la unidad de Cálculo y Simulación de AIMEN en los próximos 2 años. La oferta de soporte a la industria, y a las pymes en concreto, en cuanto a adopción de tecnología es una parte estratégica de la misión del CESGA.